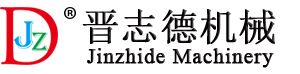

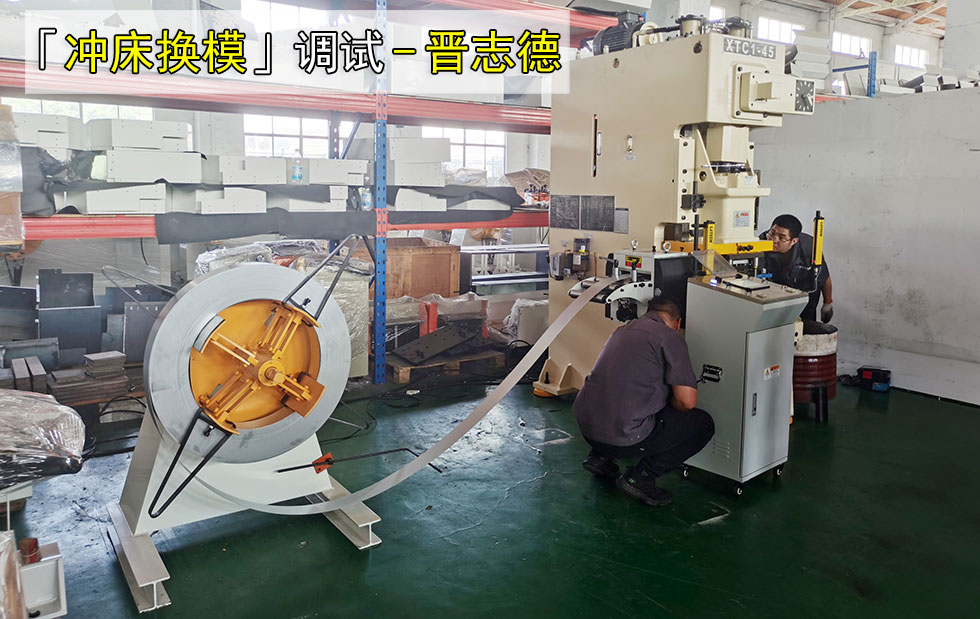

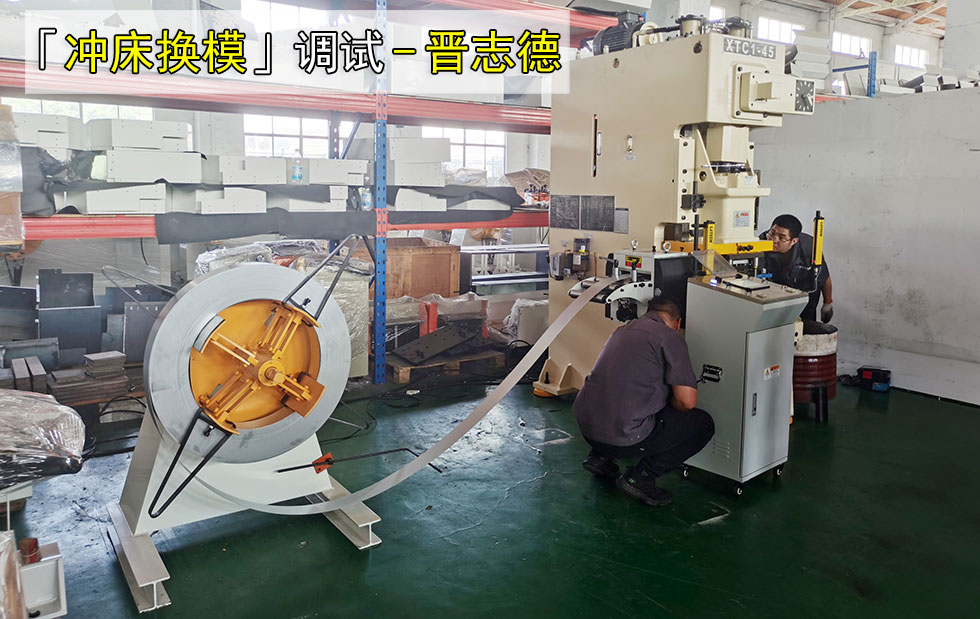

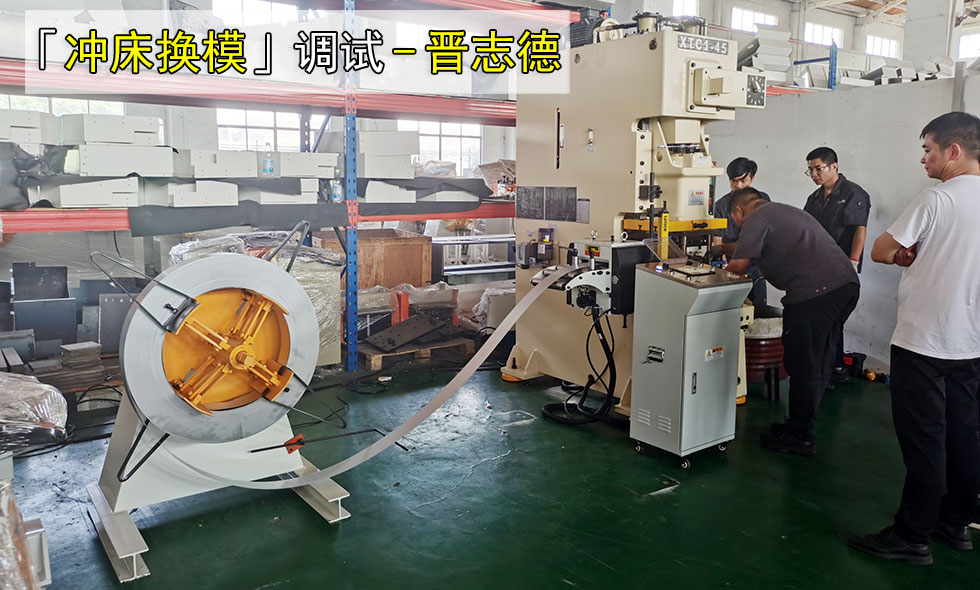

在冲压生产过程中,冲床模具的更换与行程调整是日常作业中重要环节。正确的换模、调试方法不仅能够提升生产效率,还能降低冲床与模具的损耗,延长使用寿命。

晋志德工厂结合实际操作步骤,对冲床模具更换与行程调整的方法进行说明。

一、模具更换的步骤

1、停机与断电

在进行模具更换前,操作人员需要将冲床停机,并切断电源,确保设备处于静止状态。这一步骤是为了避免因误操作而导致的安全风险。

2、拆卸旧模具

2、拆卸旧模具

松开上模与滑块的固定螺栓,缓慢将上模与下模分离。此过程需要注意平稳,避免由于操作过快造成模具表面划伤。随后将下模从工作台上拆卸下来,放置在安全区域。

3、安装新模具

将下模准确放置在

冲床工作台的定位销孔中,确保位置对齐。之后将上模吊装到滑块下方,通过导柱与导套对准,使上下模之间保持平行。固定螺栓应逐一锁紧,避免出现偏移。

4、检查模具状态

4、检查模具状态

安装完成后,需要对模具进行全面检查,包括紧固螺栓是否牢固、导柱导套是否灵活、模具表面是否清洁。确认无异常后,方可进行下一步操作。

二、行程调整的方法

二、行程调整的方法

冲床的行程调整直接关系到冲压产品的质量与模具寿命。如果行程不当,容易造成工件毛刺过大,甚至损坏模具。常见的行程调整方法如下:

1、滑块行程的初步设定

调整前,先将滑块下降至下死点位置,通过手轮或电动调整机构控制滑块高度。一般应根据模具的闭合高度来确定初步位置。

2、模具闭合高度的测量

使用塞尺或量块测量上下模闭合后的间隙,间隙应与冲压材料厚度及工艺要求相符。若间隙过大或过小,需要再次微调滑块位置。

3、行程微调

在初步调整完成后,可通过滑块调节装置进行微调,使模具在闭合时上下模贴合均匀。此时要反复进行试压,并检查冲压件的成形质量。

4、锁紧与确认

调整完成后,将所有调整螺栓与锁紧装置固定,确保行程不会在生产过程中发生偏移。

三、注意事项

1、在模具更换和行程调整过程中,应由经过培训的操作人员执行,避免因经验不足造成安全隐患。

2、操作过程中要使用适当的工具,避免硬性敲击模具或部件。

3、调整完成后,需进行小批量试压,确认冲压件符合要求后再进入正式生产。

4、定期检查冲床与模具的使用情况,发现异常应及时处理,避免影响生产稳定性。